使用芯片分拣机检测IC封装

向更复杂的IC封装的提高需要在生产流程中采用更先进的检测系统来产品现在不需要缺陷。这包括在线生产流程中的传统光学检测工具,也需要具有先进检测能力的新型模具分拣设备。

模具分拣机不是通常会引起注意的设备。设备,这种技术已经很好,可以在雷达下巡航。但是,由于需要更先进的检测来发现元件、选择IC封装和其他产品的缺陷,芯片分拣领域正在发生着巨大的变化。

在 IC 封装制造过程中,芯片分拣系统从载体中取出芯片或封装,自己进行检查,确定其是否高速通过或失败。模具分拣设备采用了一些检测技术,尽管最新的系统提供了新系统功能更强大,但它们也更昂贵,包装厂可能需要购买更多。

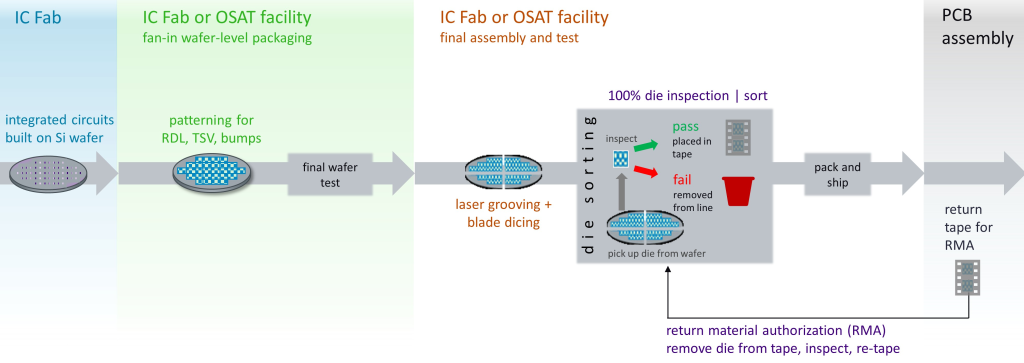

平时,在制造流程中,芯片在装卸工厂的上加工。然后,一步一步地走到了装扮成面板的页面,这与别在分开的时候。圆上时,在芯片上进行电气测试。目标是在不良样品进入 IC 封装之前工艺将其清除。

从里面,被移动到包装室,在它被并组装成一个包装。在某些时候,好像或类似玩具的结构被做成了成品芯片或IC封装,具体化了工艺工艺。

但这些产品并不适用于封装,但它涉及部分模块的嵌入式封装级封装(WLP)或芯片级封装(CSP),用于芯片级封装(CSP)容纳各种消费电子、工业和移动芯片。

对于某些扇入式封装,需要具有更高级检测功能的芯片分拣机,例如六面光学和红外。"内级封装10至15年前,非常简单的封装。它不需要很多检查,"KLAICOS 部门总经理 Pieter Vandewalle 说。"大多数流行的分拣机本身检测能力,甚至可能有一些特殊的检测能力,虽然可以满足主流 WLP 的需求,但对于更高端的需求。节点,因为材料更脆,所以会产生更多的细节。缺陷。

芯片分拣步骤的IC封装流程

此外,应该可能需要对光电子和传感器等其他行业的产品进行更多的芯片分类检查。所以,注意几家销售公司都有各种检测能力的模具分拣系统,包括 ASM Pacific、KLA、制造集成技术,Mühlbauer,V-TEK 等。

模具分拣已经存在了很长时间,是IC封装过程中一个关键但被忽视的步骤。通常,每个包裹都会一次或另一次通过模具分拣机。这是整个包装流程中的众多检查步骤一个。

包装厂使用不同类型的模具分拣机。例如,具有较高规格规格的商品包装可能需要具有有限检查的模具分拣机。容易出现特征的大批量包装类型需要具有高级检测功能的芯片分拣机拣机。光电元件将需要一些不同的东西。

模具分类可以在包装流程中的各个地方进行。例如,在传统的包装中,制成的成品被单独的芯片进行。

在这种情况下,芯片分类过程在切块步骤之后进行。然而,在 WLP 中,芯片分类可能会在芯片过程中进行。

在所有情况下,零件厂和电气测试数据输入到芯片分拣机系统中。分拣机使用机械从载体上取下模具,检查模具,并确定零件是好的。模具被放置在各种媒体上,例如载带、华夫饼框架包,jedec 面饼或胶片框架。30,00 个单位(UPH 的速度执行这些任务)。

"在芯片制造过程中,可能会出现影响芯片功能的缺陷,"Mühlbauer 总经理 Gerald Steinwasser 说。"在下线寻找这些缺陷是非常密集和低效的,特别是在增加了额外的价值并进行了进一步的装配工艺步骤之后。类型。

有时行业标准要求检查。"由于设备的高价值或设备的关键用途,许多都需要检查,"V-TEK罗伊斯模具分拣机系列的业务开发经理马特威尔逊说。",可能用于自动驾驶的传感器需要大量地检查,以确保其正常工作。

扇入是一种大示范应用测试,需要通过高级检测对模具进行分类。得更加重要,特别是对于某些高端移动设备中的高端宠儿,"KLA的万德沃勒说。

扇入式芯片分类

在 WLP 中,芯片安装在上面。宝贝的封装与芯片制造的小空间,节省了电路板上的空间。

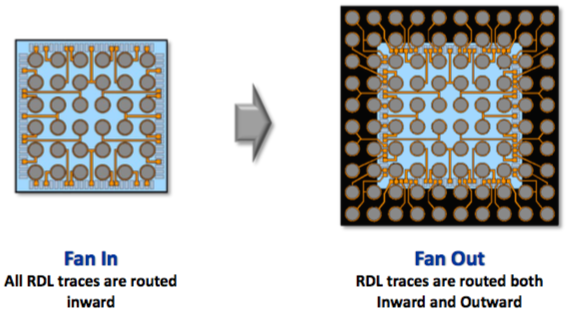

WLP 涉及两种封装类型:风扇入和风扇出。一个区别是这两种封装类型合并如何再分散层(RDL)。RDL 是封装的部分电连接到另一部分的铜金属连接线。

在扇出时,RDL向内和向外路由,从而实现具有更多I / O的更薄的封装。"在扇出中,您可以扩展软件包的可用区域"ASE高级工程总监约翰·亨特说。" 汽车将开始恢复一级增长,因为我们获得了一级和二级的汽车出口资格。应用程序在高端市场的增长。

在扇入中,RDL 追踪向内。扇入式封装用于高光芯片,限制为约 200 个 I/O 和 0.6mm 型材。

扇入与扇出封装

通常,WLP 会经历许多相同的过程。最初,芯片在包装厂切丁。使用和现场系统,芯片以形状形式呈现。最终,形成 RDL,创建一个 WLP。

在每一层中间,IC封装中都可能出现"先进包装应用挖掘缺陷挑战,"Yole Développement的缺陷。阿曼丁披萨加里说。从而对装设备产生负面影响。

在各个阶段,IC封装都有几个缺陷检测步骤。在在线包装流程中,包装公司使用光学的高速缺陷检测系统。

包装包装规格,它会被运送到最终的测试和包装阶段。

这是可能出现问题的地方。在更先进的扇入式封装中,芯片用保护涂层封装以防止损坏。扇出用保护性模塑料封装。然而,在更传统的扇入式封装中,芯片没有用保护涂层封装。裸片每一侧的硅都暴露在外。这些扇入式封装更小、更便宜,但在切割过程和其他步骤中,这种封装容易在侧壁上出现裂纹和碎屑。在高级工艺节点处理芯片时,这种裂纹更为普遍。

扇入是具有更高级检查功能的芯片分拣机适合的地方。该系统将检测缺陷,并检查封装的侧壁,寻找裂缝和芯片。 "扇入和扇出 WLP 之间的主要区别在于扇入具有暴露的硅侧壁,而扇出封装具有模具以保护内部的管芯。激进的切割工艺很容易在硅片上造成缺陷,而扇出封装上的模具可以保护内部的芯片,"KLA 的 Vandewalle 说。 "先进的晶圆节点使用具有非常脆弱和易碎材料的芯片。因此,这些材料在切割过程中更容易破裂和断裂。一些新的缺陷正在浮出水面,例如切割过程中激光开槽区域的切割裂纹,这需要新型检测。"

这些易碎材料涉及芯片中的低k材料。今天的前沿芯片由晶体管和互连组成。晶体管位于结构底部,用作开关。位于晶体管顶部的互连由微小的铜布线方案组成,可将电信号从一个晶体管传输到另一个晶体管。

在铜互连堆栈中,前沿逻辑芯片有 9 到 12 个金属层。具有布线方案的每一层都通过通孔连接到另一层。

Low-k 材料用作芯片中铜互连结构的一部分。 Low-k 材料使铜线与芯片的其余部分绝缘,但问题是它们很脆弱,并且在切割步骤中容易损坏。

为了定位侧壁上的缺陷和裂缝,光学检查可能不够好,也可能不够好。通常,它需要更高级的红外检查。红外检查并不新鲜。人眼不可见,红外线波长范围在 760 纳米到 1,000 纳米之间。多年来,红外检测一直用于芯片中的薄膜测量。缺点是红外检测速度慢且成本高。

红外线风扇入式和其他产品也有捕捉。"它本质上是捕捉这些切块的画面。激光开槽工艺轻拍,并产生这些除掉的画面。此之外,拍摄顶部和底部是否有。有碎裂缺陷和其他缺陷,"KLA 的 Vandewalle 说。

凭借其最近推出的芯片分类/检测系统,KLA 以更快的生产速度处理红外检测步骤。此功能可检测扇入、内存和裸片的隐形激光凹槽和侧壁裂纹。 KLA 的工具还支持六面光学检测。

与此同时,Mühlbauer 部署了一个具有类似功能的系统。 "我们最新一代的模具分拣机能够处理六面检查和红外线,而不会损失大部分 UPH [单位每小时] 能力。该系统可以适应倒装芯片和非倒装工艺以及各种芯片尺寸,"Mühlbauer 的 Steinwasser 说。

问题不仅限于 WLP。 "VCSEL、侧发射激光器、玻璃甚至通信设备等光电设备有时会通过设备表面发射或检测信号,"V-TEK 的威尔逊说。 "这些专业设备需要检查每个表面,以确保尽可能有效地处理信号。必须检测小至 1μm 的缺陷,以确保通过这些表面传输和接收的最佳性能。"

"这些专用设备需要检查表面,以确保低有效地处理信号。必须检测到 1μm 的缺陷,才能确保通过这些表面进行传输和接收的最大性能。

许多这些应用程序不需要红外检查。具有广泛波长的模具分拣机可以完成这项工作。 "红外线可能是检测硅中非视觉缺陷的有用波长,但它在透视金属层和重掺杂硅方面存在局限性。化合物半导体器件,例如赣语、GaAs 或其他 III-V 族材料,在红外线下是不透明的。因此,多光谱照明源往往在这些类型的设备上效果更好,"威尔逊说。

对于这些和其他应用,在芯片分拣过程中发现缺陷可以帮助解决客户的各种头痛问题。显然,芯片分类至关重要,即使它继续在雷达下飞行。

侵权必删

Please let us know if there is any infringement